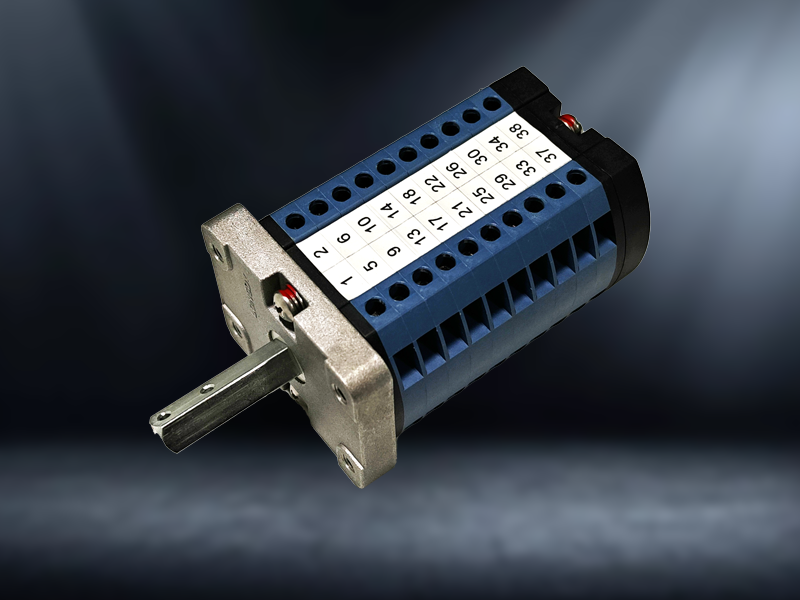

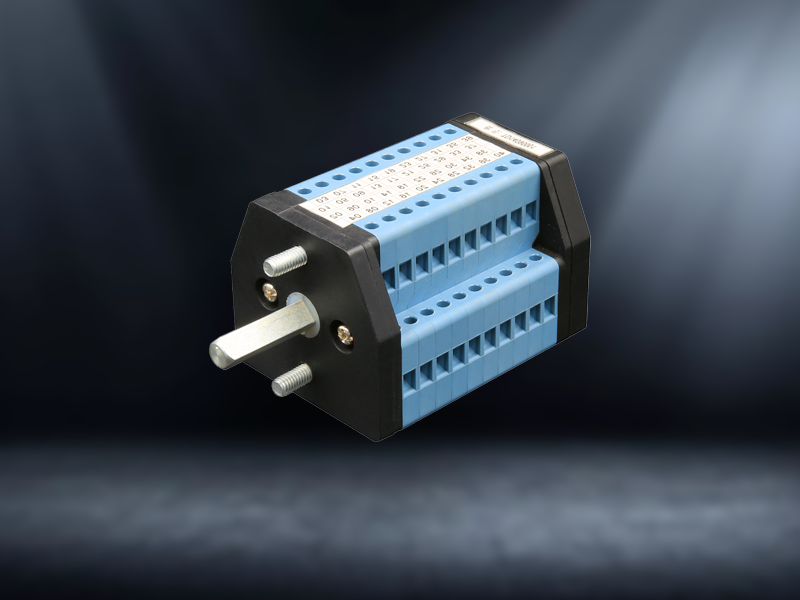

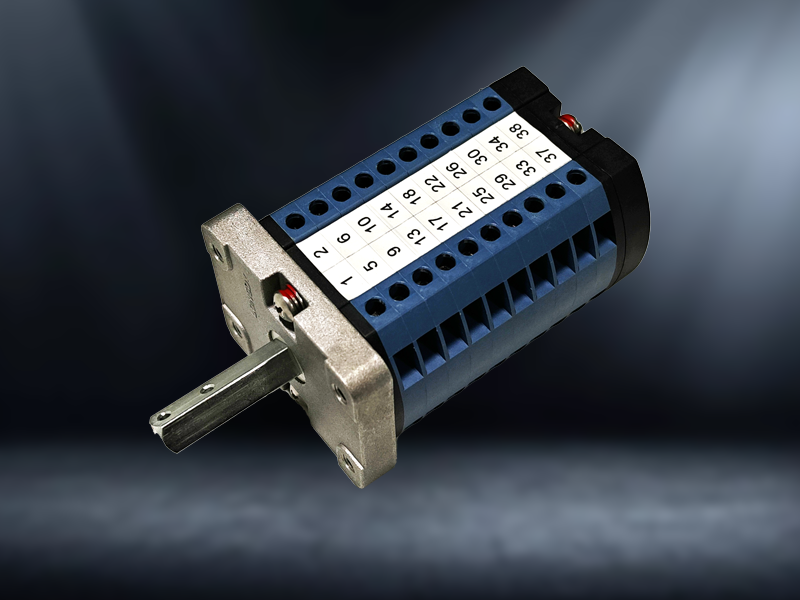

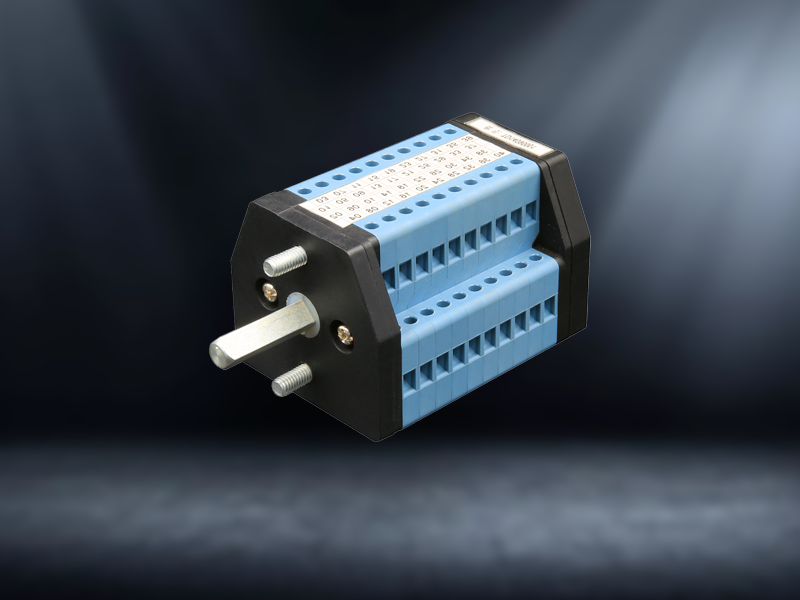

在电力系统、工业控制及新能源设备等领域,高压

辅助开关作为核心电气元件之一,其可靠性直接影响整体设备的运行安全。而高压辅助开关的环境适应性,正是衡量其能否在不同复杂工况下稳定工作的重要指标。从温度、湿度、粉尘、电磁干扰等典型环境因素出发,深入解析这一特性的技术内涵与应用价值。

一、极端温度环境下的适应性设计

工业场景中,高压辅助开关可能面临40℃至+85℃的极端温差。例如,北方冬季户外变电站的温度可低至30℃,而冶金车间或光伏逆变器舱内夏季高温常超60℃。此时,高压辅助开关的环境适应性主要体现在材料选择与结构优化上:外壳采用耐高低温的工程塑料(如PBT+玻纤),内部触点镀银层厚度提升至15μm以上,确保低温下不脆裂、高温下不软化;同时,通过热仿真技术优化散热通道,避免因温升导致的接触电阻增大问题。某电力设备厂商实测数据显示,具备宽温设计的高压辅助开关,在40℃环境中分断电流的稳定性较普通产品提升40%。

二、潮湿与盐雾环境的防护能力

沿海地区或化工园区的高湿度、盐雾环境,是考验高压辅助开关的环境适应性的另一关键场景。盐雾中的氯离子会加速金属部件腐蚀,而长期高湿环境可能导致绝缘性能下降。对此,优质产品通常采用三重防护策略:一是IP67/IP68级密封设计,通过硅胶圈+环氧树脂灌封工艺隔绝水汽;二是关键金属件表面进行达克罗处理或镀镍磷合金,抗盐雾腐蚀时间可达960小时(GB/T 2423.17标准);三是选用耐漏电起痕的CTI≥600的绝缘材料,即使在95%RH湿度下连续工作,也能保持绝缘电阻>100MΩ。某港口起重机项目案例显示,采用此类设计的高压辅助开关,三年内未出现因潮湿导致的误动作故障。

三、多尘与振动环境的耐受性验证

矿山、水泥厂等粉尘密集场所,以及机车、风电等移动设备中,高压辅助开关需应对沙尘侵入与机械振动的双重挑战。高压辅助开关的环境适应性在此场景下表现为:一方面,通过迷宫式防尘结构+纳米级滤网,将粉尘颗粒尺寸限制在50μm以下,避免进入触头间隙;另一方面,采用弹性减震支架+冗余固定设计,能承受10500Hz、加速度2g的随机振动,确保在颠簸环境中接线端子不松动。某煤矿井下带式输送机项目中,该类开关连续运行5年,未因粉尘堆积或振动导致接触不良,验证了其在恶劣环境中的可靠表现。

四、电磁干扰下的稳定运行保障

随着工业自动化程度提升,高压辅助开关周围往往存在变频器、电机等强电磁干扰源。此时,高压辅助开关的环境适应性需要通过电磁兼容(EMC)设计来实现:PCB板采用多层屏蔽,关键信号线增加磁环滤波,接地路径阻抗控制在0.1Ω以下;同时,触头动作逻辑加入软件去抖算法,避免因瞬时电磁脉冲引发的误触发。某钢铁厂连铸机控制系统测试表明,符合EMC Class 3标准的高压辅助开关,在10V/m射频场干扰下,仍能保持99.9%的动作准确率。

从极寒到高温,从潮湿到粉尘,从振动到电磁干扰,

高压辅助开关的环境适应性贯穿于产品设计、制造与应用的全生命周期。对于设备制造商而言,选择具备全面环境适应能力的高压辅助开关,不仅能降低后期维护成本,更能为系统的长期稳定运行提供坚实保障。未来,随着新材料与智能监测技术的融入,高压辅助开关的环境适应性还将持续升级,为更多复杂工业场景提供更可靠的解决方案。

隆迪公众号

隆迪公众号 隆迪抖音

隆迪抖音