导航

高压环境下,绝缘材料需长期承受高电场强度与热应力考验,因此高压环境下高压辅助开关的绝缘设计要点首先体现在材料选择上。目前主流方案包括环氧树脂、硅橡胶及特种陶瓷等。其中,环氧树脂因具备优异的电气绝缘性能(击穿场强可达20-30kV/mm)和机械强度,常用于开关内部支撑件;硅橡胶则凭借良好的憎水性与抗老化能力,适用于户外或潮湿环境中的外绝缘部件;特种陶瓷(如氧化铝陶瓷)因耐高温、耐电弧特性突出,多应用于高压触头附近的绝缘隔离层。值得注意的是,材料选型需结合具体工况(如电压等级、温度范围、湿度条件),通过加速老化试验验证其在长期高压下的稳定性,避免因材料劣化导致绝缘失效。

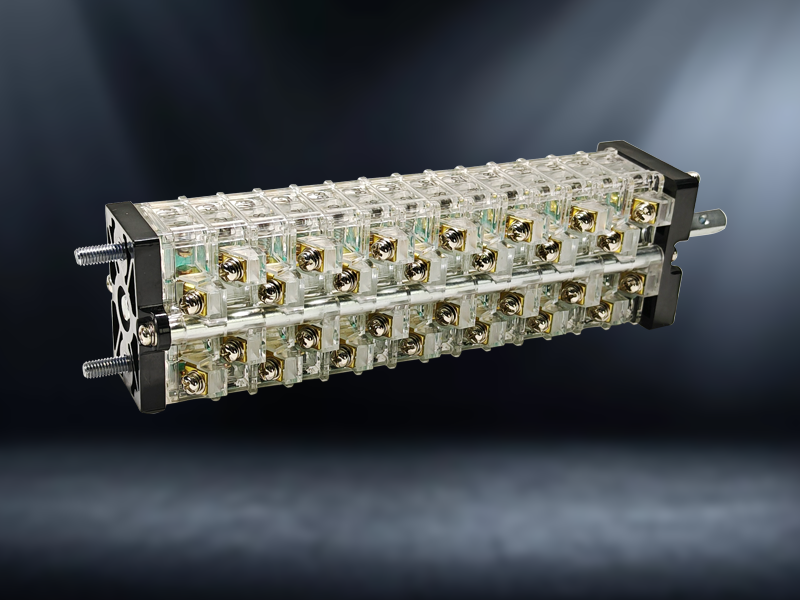

除材料本身性能外,高压环境下高压辅助开关的绝缘设计要点还体现在结构设计的精细化。高压环境下,电场分布不均易引发局部放电,进而加速绝缘老化甚至击穿。因此,设计时需重点关注以下两点:其一,采用“圆角过渡”与“均压环”结构,减少电极边缘的电场集中。例如,在开关动、静触头连接处,将直角改为大半径圆弧,可显著降低局部场强;其二,优化绝缘件的厚度与形状,确保电场沿绝缘表面均匀分布。以环氧灌封工艺为例,通过控制灌封材料的流动性与固化收缩率,避免气泡残留,可有效提升整体绝缘强度。此外,对于多间隙串联的复合绝缘结构,需通过仿真软件模拟电场分布,调整各间隙间距,确保总耐压值满足设计要求。

实际应用场景中,高压辅助开关可能面临高温、高湿、盐雾或振动等复杂环境,这进一步凸显了高压环境下高压辅助开关的绝缘设计要点的环境适应性要求。针对高温环境,需选择热导率高、线膨胀系数匹配的绝缘材料,避免因热胀冷缩导致界面分离;在高湿或盐雾条件下,可采用“外绝缘+内屏蔽”的双重防护设计,外层使用氟碳涂层或硅橡胶伞裙提升憎水性,内层通过金属屏蔽层阻断水汽渗透路径;对于强振动场景,需加强绝缘件的固定方式(如增加限位槽、使用弹性缓冲垫),防止因机械应力导致的绝缘层开裂。同时,需通过温湿度循环试验、盐雾腐蚀试验等验证设计方案的可靠性,确保在极端工况下仍能保持稳定的绝缘性能。

隆迪公众号

隆迪公众号 隆迪抖音

隆迪抖音