在电力系统、工业自动化及高可靠性设备中,高压环境对

辅助开关设计和材料选择的特殊要求是确保设备长期稳定运行的核心课题。随着电压等级的提升和应用场景的复杂化,传统的开关设计方案已难以满足高压工况下的严苛需求,从结构设计到材料选型均需突破常规思维。

一、高压环境下的设计核心矛盾:绝缘与机械强度的平衡

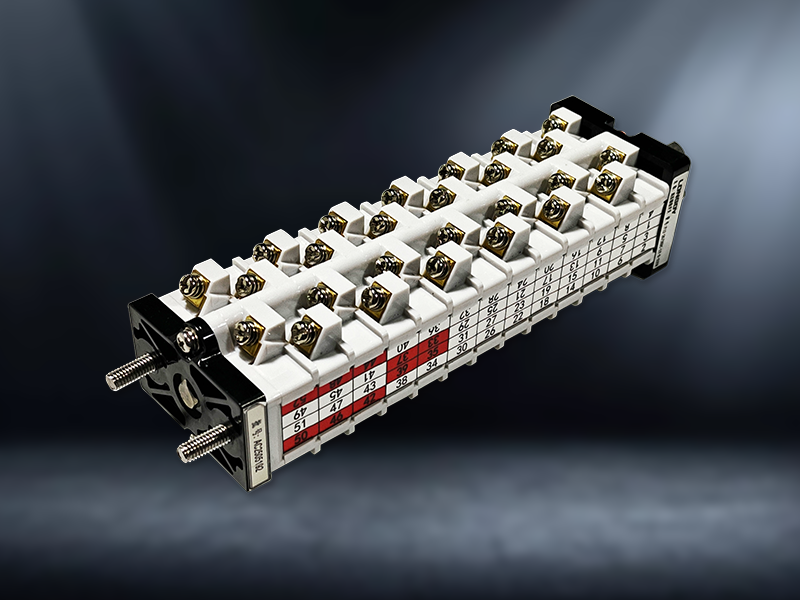

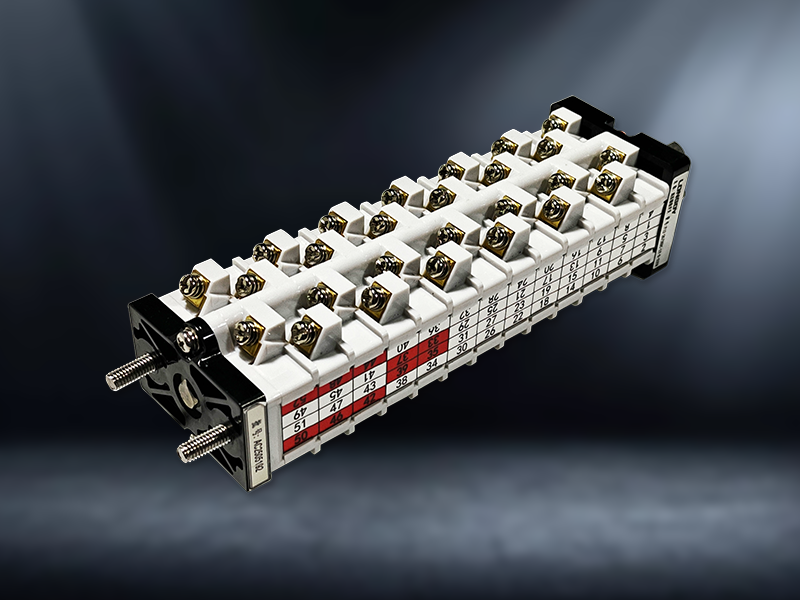

高压环境中,辅助开关面临的首要挑战是电场集中导致的绝缘失效风险。传统设计往往依赖增大爬电距离或增加绝缘层厚度,但在空间受限的场景下,这种思路会牺牲设备的紧凑性。因此,现代解决方案更注重三维电场仿真技术的应用——通过优化触头布局和屏蔽结构,使电场分布均匀化,从而在有限空间内实现更高的绝缘等级。例如,某型号10kV辅助开关采用“环形均压槽”设计,将局部放电量降低至行业平均水平的30%,这正是针对高压环境对辅助开关设计和材料选择的特殊要求的典型实践。

与此同时,高压操作伴随的强电磁力冲击对机械结构的抗疲劳性能提出更高要求。触头材料的硬度与弹性模量需精确匹配,既要避免闭合时的弹跳磨损,又要防止分断过程中因应力集中导致的裂纹扩展。这直接决定了高压环境对辅助开关设计和材料选择的特殊要求必须涵盖动态力学分析,而非仅关注静态参数。

二、材料科学的突破:从单一性能到复合特性的需求升级

面对高压环境对辅助开关设计和材料选择的特殊要求,材料研发呈现出三大趋势:耐高温、抗腐蚀、低介电损耗。以触头材料为例,银基合金虽导电性优异,但在高温氧化环境下易形成脆性化合物,缩短使用寿命。为此,新型梯度功能材料应运而生——表层采用耐弧金属陶瓷(如WC-Co),芯部保留高导电铜材,既保证了通流能力,又提升了表面稳定性。实验数据显示,此类材料在40℃~125℃循环测试中,接触电阻波动幅度较纯金属降低60%以上。

绝缘介质的选择同样关键。环氧树脂因其良好的加工性和电气性能被广泛应用,但其玻璃化转变温度限制了极端工况下的适用性。近年出现的改性聚酰亚胺薄膜,通过纳米粒子填充技术,将耐热等级提升至H级(180℃),同时保持优异的耐漏电起痕性能,完美契合高压环境对辅助开关设计和材料选择的特殊要求。值得注意的是,不同海拔地区的气压差异也会影响气体绝缘效果,设计时需结合使用环境的大气压力修正系数进行调整。

三、全生命周期视角下的验证体系构建

真正满足高压环境对辅助开关设计和材料选择的特殊要求的产品,离不开严格的试验验证。除常规的工频耐压、冲击电压测试外,还应纳入以下特殊项目:①多物理场耦合试验,模拟温度-湿度-振动综合作用;②加速老化测试,通过提高试验电压倍数预测长期可靠性;③微观形貌分析,利用扫描电镜观察材料劣化进程。某企业开发的智能型辅助开关,正是基于百万次机械寿命测试数据,优化了弹簧预紧力曲线,使得触头磨损率下降至原来的1/5。

此外,数字化技术的融入为解决高压环境对辅助开关设计和材料选择的特殊要求提供了新路径。内置传感器实时监测触头温度、动作次数等参数,配合边缘计算算法,可实现故障预警和维护周期动态调整。这种“预防性维护”模式显著降低了突发停机风险,尤其适用于无人值守变电站等关键场合。

结语:面向未来的持续创新方向

综上所述,高压环境对

辅助开关设计和材料选择的特殊要求推动了整个行业的技术进步。从微观组织的晶粒细化到宏观结构的拓扑优化,从基础材料的分子设计到系统集成的数字孪生,每一个环节都在不断突破极限。未来,随着碳化硅功率器件的普及和环保型绝缘气体的开发,辅助开关将面临新的挑战与机遇。唯有坚持“需求牵引+技术创新”双轮驱动,才能在全球能源转型浪潮中占据领先地位。

隆迪公众号

隆迪公众号 隆迪抖音

隆迪抖音